激光增材制造技術的創新進展與未來趨勢

激光增材制造技術,作為現代工程和技術研究與試驗發展領域的前沿方向,正以其獨特的制造理念與卓越的工藝性能,深刻改變著高端裝備的研發與生產方式。它通過高能激光束逐層熔化、沉積金屬粉末或絲材,直接由三維數字模型制造出復雜幾何形狀的實體零件,實現了從“減材制造”到“增材創造”的范式轉變。

當前,激光增材制造技術的研究與試驗發展已進入一個多元深化與工程應用加速的階段。在技術層面,其發展現狀呈現出幾個鮮明特征:

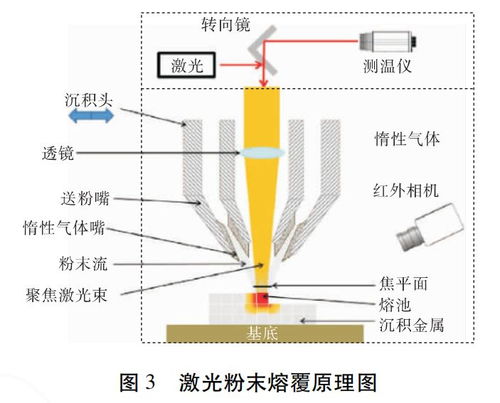

工藝體系日趨完善與分化。以激光選區熔化(SLM)和激光定向能量沉積(L-DED)為代表的兩大主流技術路徑已相對成熟。SLM技術在高精度、復雜內腔結構制造方面優勢突出,廣泛應用于航空航天精密構件、個性化醫療植入體等領域。L-DED技術則在大型構件修復、梯度材料制造及混合制造(增材與減材結合)中展現出強大潛力。研究焦點正從工藝參數優化,轉向對熔池動力學、微觀組織演變、殘余應力控制等基礎科學問題的深入探究,以提升制件的力學性能和可靠性。

材料體系持續擴展。早期的研究與應用主要集中在鈦合金、鎳基高溫合金、不銹鋼等少數體系。如今,研發范圍已擴展至鋁合金、高強鋼、難熔金屬、金屬基復合材料乃至非晶合金等。針對特定性能需求(如高溫強度、耐磨耐蝕、生物相容性)的專用材料開發,成為材料研究的重要方向。多材料、功能梯度材料的增材制造技術,為構件實現性能的主動設計與空間定制提供了可能。

第三,智能化與數字化深度融合。激光增材制造是天然的數字化技術。當前研究正致力于構建涵蓋設計、仿真、制造、檢測的全流程數字化閉環。基于拓撲優化的輕量化設計、過程監控與在線診斷(如熔池監測)、基于機器學習的工藝反演與質量預測、以及無損檢測技術的集成應用,共同推動著該技術向可預測、可調控的智能化制造邁進,這對于保證批生產的一致性與穩定性至關重要。

第四,工程應用驗證與標準體系建設并進。該技術已從原型制作快速走向關鍵部件的直接制造與服役應用。在航空航天領域,已成功制造并應用了發動機燃油噴嘴、艙門支架、鈦合金機身骨架等構件;在醫療領域,多孔結構的骨科植入物已實現商業化。與此行業標準、材料標準、工藝規范和質量檢測標準的制定工作正在全球范圍內加速推進,旨在為技術的規模化、產業化應用掃清障礙。

激光增材制造技術的發展將聚焦于以下幾個方向:一是追求極致的性能與效率,通過開發更高功率、更高光束質量的激光器,以及多激光束協同掃描等技術,提升制造效率與成形尺寸極限;二是深化跨尺度制造能力,實現宏觀構件與微觀結構的協同制造;三是拓展在太空制造、深海裝備等極端環境下的應用場景;四是作為核心使能技術,深度融入柔性制造系統與分布式制造網絡,重塑未來的供應鏈形態。

激光增材制造技術作為工程和技術研究與試驗發展的璀璨明珠,其持續的創新突破與工程化應用,不僅為制造業的轉型升級注入了強大動力,也為解決戰略性產業的關鍵零部件制造難題提供了顛覆性的解決方案。其未來發展,必將與數字化、智能化浪潮更緊密地結合,開創“設計即產品”的制造新紀元。

如若轉載,請注明出處:http://m.jyyinya.cn/product/70.html

更新時間:2026-02-06 19:14:30